La rivoluzione dell'efficienza e l'approccio della Lean Production

Cos'è la Lean Production e come può trasformare i processi aziendali

Benvenuti nel mondo della Lean Production, l’approccio che trasforma l’efficienza aziendale in realtà concreta. Se sei un esperto di miglioramento continuo, un responsabile di produzione o un manager industriale in cerca di soluzioni innovative, continua a leggere. Ti guideremo passo dopo passo in un viaggio che ti mostrerà come la Lean Production possa migliorare ogni aspetto della tua azienda.

Perché Scegliere la Lean Production?

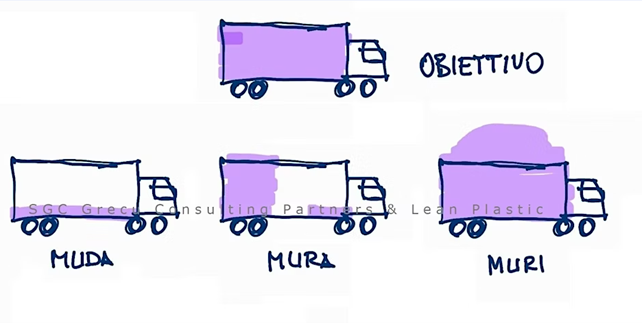

La Lean Production non è solo una metodologia, è un modo di pensare che mira a eliminare gli sprechi, ottimizzare i processi e fornire valore reale al cliente. Grazie agli strumenti e ai principi lean, la tua azienda può ottenere benefici tangibili in termini di:

Efficienza operativa (produzione, flussi, logistica, uffici,..)

Riduzione dei costi, più che mai gli extra costi legati agli sprechi

Miglioramento della qualità

Maggiore competitività nel mercato

Ecco cosa rende la Lean davvero speciale: è applicabile a qualsiasi settore (settore meccanico di impianti e/o lavorazioni, settore industria plastica, settore dell'assemblaggio, settore chimico/farmaceutico, settore della logistica,...) e porta risultati rapidi e concreti sia nella produzione su commessa che nella produzione di massa.

Per applicarla a ogni settore va però attentamente calibrata, interpretata e studiata (per evitare approcci generici o logiche copia-incolla, che renderebbero vani gli sforzi e i risultati)

Come la Lean Production Migliora Ogni Ambito Aziendale

1. Produzione su commessa

Gestioni frammentate, tempi lunghi, errori ? Con le metodologie Lean, come ad esempio il Value Stream Mapping, puoi studiare i colli di bottiglia, ridurre i tempi di set-up e ottimizzare il flusso produttivo per singoli progetti o piccole serie.

Esempio: Immagina di ridurre il tempo di un cambio attrezzatura da 90 minuti a 30. Un risparmio di tempo e risorse con impatto diretto sulla resa in officina.

2. Produzione di massa

La gestione di grandi volumi richiede precisione e agilità. Strumenti come il Kanban . lo SMED e l’Heijunka ti aiutano (ad esempio) a bilanciare la produzione, minimizzando le scorte e rispondendo rapidamente alla domanda.

Esempio: Con il metodo Kanban, un’azienda produttrice di componenti elettronici ha ridotto le scorte di magazzino del 30%, mantenendo alta la fluidità della produzione.

3. Miglioramento dei processi aziendali & Lean Office

Errori, inefficienze, passaggi inutili nei tuoi flussi di lavoro? La Lean ti aiuta a diagnosticare e risolvere i 7+1 sprechi, aumentando la produttività e l’efficacia aziendale. Dalla Spaghetti Chart per mappare i movimenti inutili (es nell'informazione, nella distribuzione di documenti, nella movimentazione di persone...) a tecniche come il Poka Yoke per eliminare - a monte - gli errori, .... cosi facendo ogni processo può essere ottimizzato. Inoltre con le logiche "Hoshin Kanri" è possibile analizzare e riorganizzare - in maniera specifica - i processi, le attività , le funzioni e la loro integrazione.

4. Logistica e gestione delle scorte

Ottimizzare i flussi di materiali e la catena di approvvigionamento (supply chain interna ed esterna) è fondamentale per restare competitivi. La Lean Production & Lean Logistic offrono soluzioni efficaci, come il Milk Run, proprio per migliorare la logistica, i tempi di approvvigionamento e nel contempo contenere inefficienze, livello di scorta minima necessaria, costi ed in generale i tempi di consegna.

5. Qualità

Con tecniche come il Jidoka e il TPM (Total Productive Maintenance), puoi assicurarti che ogni processo produttivo funzioni senza errori (manifestando la semplice normale variabilità di processo), garantendo una qualità costante al cliente e riducendo i costi legati agli scarti.

Esempio: Una fabbrica di elettrodomestici ha implementato il TPM, riducendo (attraverso Maintenance for Quality) i difetti che impattavano il processo finale di assemblaggio di oltre il 50%.

In che aree la nostra squadra, può supportare la tua riorganizzazione Lean?

Lean Production per il settore dell'industria meccanica

Lean Production per il settore chimico e farmaceutico

Lean Production per il settore degli impianti su commessa

Lean Strategy: come disegnare e implementare strategie di crescita

Lean Production per il settore di assemblaggi e finiture

Lean Production per il settore della manutenzione

Lean Plastic® : La Lean production al servizio dell'industria plastica

Lean Quality: come migliorare e stabilizzare processi e qualità

Gli Strumenti Chiave della Lean Production

La Lean Production si basa su una serie di strumenti vincenti, tra cui:

5s per organizzare gli spazi di lavoro

Value Stream Map, per mappare il flusso, la produzione, la supply chain ... e identificare nettamente e velocemente SPRECHI e spazi di miglioramento. E' la base per la trasformazione snella

Kaizen, la filosofia e la logica di base per il miglioramento continuo, costituito da piccoli passi

Evento Kaizen (Kai-Kaku), evento concentrato di grande miglioramento rapido

Andon, per un monitoraggio in tempo reale dei problemi

Jidoka, il principio di "fermare" la produzione se stai producendo errori. Un principio di base (e una responsabilità), che viene delegato all'operatore di linea

SMED, tecniche e metodi per abbattere i tempi di set-up

Heijunka, ottimizzazione della produzione e delle scorte, basato sul livellamento della produzione

OEE, per misurare ed ottimizzare l’efficienza globale di impianti

Standard Work, per organizzare in maniera semplice e chiara il lavoro

....

Questi strumenti, combinati con una corretta strategia di implementazione (ad esempio comprendendo dove e come servano e siano da implementare), possono rivoluzionare integralmente il modo in cui lavori, il modo con cui fai efficienza, ed in generale il risultato complessivo aziendale.

Come fare il "primo passo" con la Lean?

Che tu voglia migliorare o lavorare su:

tagliare costi nella produzione

perfezionare la qualità

aumentare l'efficienza

azzerare gli sprechi

abbattere tempi di consegna

disegnare una strategia di crescita aziendale

etc....

La Lean production ti può essere d'aiuto. Ma ti serve una guida esperta per fare le cose bene. Noi possiamo aiutarti. Contattaci per una consulenza personalizzata sul miglioramento continuo e sull’efficienza aziendale.

LEAN CHECKUP: preferisci iniziare con una analisi sul campo? Abbiamo sviluppato checkup ed assessment specialistici Lean Production, per Ottimizzare la produzione e la logistica

Ottimizza i processi produttivi della tua azienda con il nostro Lean Production Checkup. Grazie a questa analisi dettagliata, identifichiamo le principali criticità e inefficienze presenti nel tuo stabilimento, fornendoti una chiara roadmap per intraprendere il percorso di miglioramento lean.

Che tu voglia implementare la Lean Production , la Lean Plastic o la Lean Logistic, con il nostro supporto saprai esattamente da dove partire per ottimizzare flussi, ridurre gli sprechi e massimizzare l’efficienza operativa. Rivolto a manager di produzione, supervisori e operatori di impianti, il checkup rappresenta il primo passo verso una gestione più agile e competitiva.

Contattaci ora per iniziare il tuo cambiamento!

Lavori nel settore dell'industria delle materie plastiche?

Se operi nel settore della plastica (stampaggio, estrusione, film, compound), sai quanto sia fondamentale ottimizzare i processi di trasformazione, per rimanere competitivi.

Ecco perché tra le nostre eccellenze e specializzazioni, abbiamo creato Lean Plastic®, un approccio specifico e altamente specializzato per introdurre i principi della Lean Production nell'industria della plastica.

La nostra metodologia, perfezionata negli anni, è pensata per eliminare sprechi, inefficienze e perdite in tutti i segmenti, dallo stampaggio all'estrusione, fino ai compound e all’assemblaggio.

Grazie a strumenti come i nostri "21 Pillars", ai focus su Easy Mold e Easy Molding, e agli approcci di management Lean, supportiamo le aziende nel migliorare rapidamente performance operative, qualità e riduzione dei costi.

Approfondisci il nostro approccio Lean Plastic >>........